تا آنجا که به وضعیت فعلی مربوط میشود،پیچ توپیدر مورد پردازش، روشهای رایج فناوری پردازش پیچ ساچمهای را میتوان عمدتاً به دو دسته تقسیم کرد: پردازش براده (برش و شکلدهی) و پردازش بدون براده (پردازش پلاستیک). مورد اول عمدتاً شامل تراشکاری، فرزکاری سیکلونی و غیره است، در حالی که مورد دوم شامل اکستروژن سرد، نورد سرد و غیره میشود. با توجه به اینکه اکثر مشتریان با فناوری پردازش پیچ ساچمهای آشنایی زیادی ندارند، در ادامه تحلیل و توضیح مختصری از ویژگیها، مزایا و معایب این دو فناوری پردازش پیچ ساچمهای ارائه شده است.

مقدمهای بر روشهای رایج پردازش بال اسکرو:

۱. تراشهPفرآوری

پردازش تراشه پیچ به استفاده از روشهای برش و شکلدهی برای پردازش پیچ اشاره دارد که عمدتاً شامل تراشکاری و فرزکاری سیکلونی میشود.

چرخش:تراشکاری از ابزارهای تراشکاری مختلف یا ابزارهای دیگر روی دستگاه تراش استفاده میکند. این دستگاه میتواند سطوح چرخشی مختلفی مانند سطوح استوانهای داخلی و خارجی، سطوح مخروطی داخلی و خارجی، رزوهها، شیارها، سطوح انتهایی و سطوح شکلگرفته و غیره را پردازش کند. دقت پردازش میتواند به IT8-IT7 برسد. مقدار زبری سطح Ra 1.6 ~ 0.8 است. تراشکاری اغلب برای پردازش قطعات تک محوره مانند شفتهای مستقیم، دیسکها و قطعات غلافی استفاده میشود.

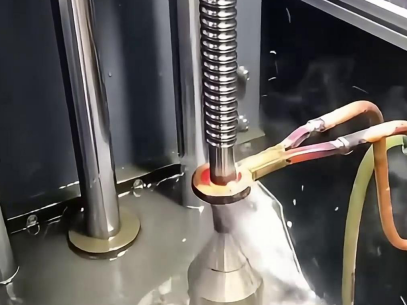

برش سیکلونی (فرزکاری با دستگاه بادگرد):برش سیکلونی (فرزکاری گردبادی) یک روش پردازش رزوه با راندمان بالا است که برای پردازش خشن دستههای بزرگتر رزوه مناسب است. این فرآیند شامل استفاده از یک برش کاربیدی برای فرزکاری رزوهها با سرعت بالا است. این ابزار دارای مزایای خنککنندگی خوب و راندمان تولید بالا است.

۲. بدون تراشهPفرآوری

پردازش بدون براده میلههای پیچ به پردازش میلههای پیچ با استفاده از روشهای شکلدهی پلاستیک فلزی، عمدتاً شامل اکستروژن سرد و نورد سرد، اشاره دارد.

سردEاکستروژن:اکستروژن سرد روشی برای پردازش است که در آن قطعه فلزی در حفره قالب اکستروژن سرد قرار میگیرد و در دمای اتاق، پانچ ثابت روی پرس به قطعه اعمال میشود تا باعث تغییر شکل پلاستیکی قطعه فلزی برای تولید قطعات شود. در حال حاضر، دقت ابعادی کلی قطعات اکستروژن سرد توسعه یافته در کشور من میتواند به ۸ تا ۹ سطح برسد.

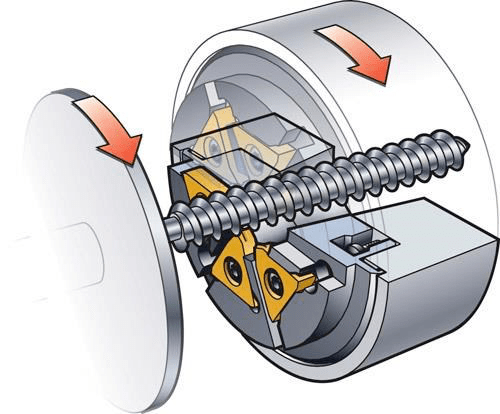

سردRاولینگ:نورد سرد از صفحات نورد گرم در دمای اتاق ساخته میشود. اگرچه صفحه فولادی به دلیل نورد در حین پردازش گرم میشود، اما همچنان نورد سرد نامیده میشود. فرآیند شکلدهی نورد سرد مسیر رزوهدار پیچ ساچمهای، نیروی اصطکاکی است که بین غلتک و میلگرد فلزی ایجاد میشود. تحت فشار مارپیچ، میلگرد فلزی به ناحیه نورد فشرده میشود و سپس نیروی نورد اجباری غلتک، فرآیند تغییر شکل پلاستیک را انجام میدهد.

مقایسه مزایا و معایب روشهای رایجپیچ توپیتکنیکهای پردازش:

در مقایسه با ماشینکاری برش سنتی، مزایای ماشینکاری بدون براده عبارتند از:

۱. عملکرد بالای محصول. با استفاده از روشهای پردازش برش، به دلیل پارگی الیاف فلزی و کیفیت سطح پایین، معمولاً افزایش فرآیند سنگزنی ضروری است. ماشینکاری بدون براده از روش شکلدهی پلاستیک استفاده میکند، سختکاری سرد روی سطح رخ میدهد، زبری سطح میتواند به Ra0.4~0.8 برسد و استحکام، سختی و مقاومت خمشی و پیچشی قطعه کار بهبود مییابد.

۲. بهبود راندمان تولید. به طور کلی، راندمان تولید را میتوان بیش از ۸ تا ۳۰ برابر افزایش داد.

۳. دقت پردازش بهبود یافته است. دقت پردازش میتواند ۱ تا ۲ سطح بهبود یابد.

۴. کاهش مصرف مواد. مصرف مواد ۱۰٪ تا ۳۰٪ کاهش مییابد.

برای اطلاعات بیشتر، لطفا با ما تماس بگیرید درamanda@kgg-robot.comیا +WA 0086 15221578410.

زمان ارسال: ۱۲ نوامبر ۲۰۲۴